Trabalhos Publicados

Balanceamento dinâmico de rotores

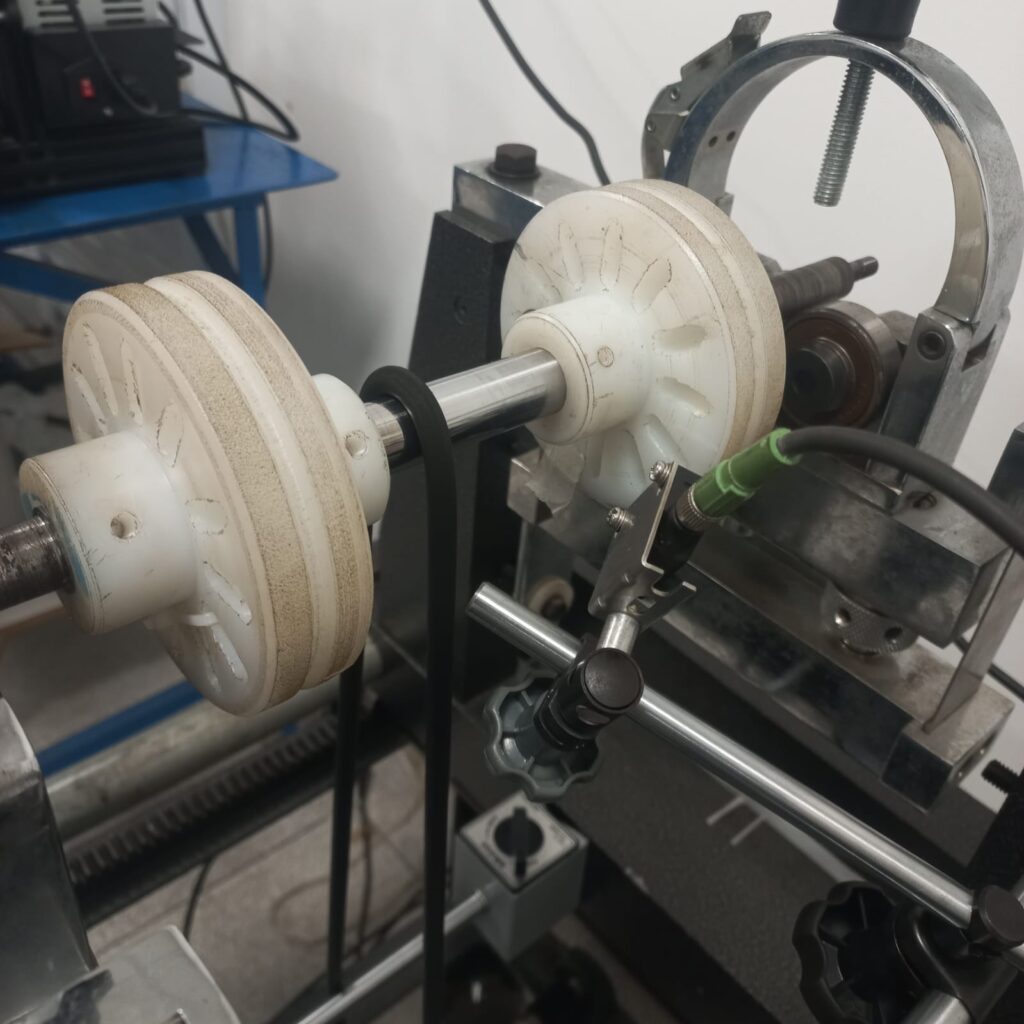

Vibração em máquinas se dá pelo desbalanceamento causado devido às falhas no processo de usinagem, desvios de forma, assimetrias, heterogeneidade na densidade de materiais, processo de montagem ou uma combinação delas, que resultam em massas excêntricas gerando forças desequilibradas, cuja intensidade pode sobrecarregar os mancais e diminuir a sua vida útil, ou levar à falha do sistema mecânico. Além disso, pode gerar desconfortos em decorrência das vibrações e do ruído gerado. Remover totalmente o desbalanceamento, ou seja, balancear a peça de modo a anular todas as massas desbalanceadas, é uma tarefa praticamente impossível de ser realizada. O objetivo, portanto, é que a peça, rotor ou eixo seja balanceada até um nível aceitável, isto é, dentro dos parâmetros estabelecidos em normas como, por exemplo, a norma ISO 1940 que trata da qualidade de balanceamento de rotores. O objetivo deste estudo foi entender o processo de balanceamento dinâmico de rotores e peças rotativas. Nesse processo de balanceamento, foi necessário desenvolver os acessórios necessários para implementar esse tipo de correção em elementos de máquinas rotativo, tais como correias de tração, massas de correção e formas de fixação destas nas peças a serem balanceadas. Para isso, foi utilizada a balanceadora dinâmica marca Teknikao modelo NK750 e fabricado um eixo como corpo de prova. O experimento foi conduzido e os dados foram adquiridos por meio de sensores (acelerômetros) da balanceadora, cujos sinais foram gerenciados através do software, onde observou-se que o corpo de prova estava balanceado de acordo com os parâmetros escolhidos para esta análise que foi o grau de balanceamento G 6,3. Segundo a norma ISO 1940, os graus de balanceamento garantem a um grau de qualidade do procedimento de correção na peça (rotor ou eixo). Esses graus são determinados de acordo com de trabalho ou aplicação do componente mecânico rotativo Assim, tais graus são pré-definidos baseados na demanda que esse rotor precisará suprir, isso, considerando a sua massa e a rotação que trabalhará. Os graus determinados pela norma são 11: G 4000 que pode ser utilizado para balancear acionamentos de virabrequim para grandes motores a diesel marítimos lentos (velocidade do pistão abaixo de 9m/s), por exemplo. Há outros graus para outras aplicações como G 1600 para balancear acionamentos do virabrequim, G 250 e assim por diante. O balanceamento dinâmico mostra-se como essencial no desenvolvimento de peças rotativas e, portanto, um procedimento obrigatório após a fabricação de eixos e rotores.

Autor: Gladson Willian Pereira Rodrigues

Link:https://www3.dti.ufv.br/sia/vicosa/2022/trabalhos/17220

Controle de vibrações torcionais em rotores: desenvolvimento da bancada experimental

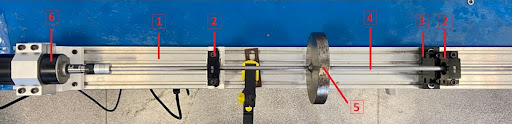

Rotores são elementos de máquinas amplamente empregados na indústria para geração e transmissão de energia. Devida a algumas características de operação, esses componentes podem ser submetidos a movimentos angulares oscilatórios em decorrência da variação do torque e efeitos giroscópios, o que resulta no fenômeno conhecido como vibração torcional. Diferentemente das vibrações laterais, as quais podem ser monitoradas através de sensores instalados em partes estáticas da máquina como os mancais, as vibrações torcionais são difíceis de serem detectadas deste modo convencional. O fenômeno vibratório possui, sob certas circunstâncias, efeitos danosos às estruturas mecânicas e circuitos elétricos, pois podem provocar falhas por fadiga, ruptura de componentes e interferências no funcionamento de dispositivos elétricos. Em virtude da baixa, ou quase nenhuma sensibilidade dos sensores convencionais ao fenômeno de vibração torcional, a presença deste se torna um risco à integridade dos sistemas mecânicos porque o dano causado pelas vibrações torcionais só serão percebidos em estágios mais avançados ou quando efetivamente ocorrer a falha da estrutura. Em vista disso, o presente trabalho teve como objetivo desenvolver uma etapa inicial que consiste na construção de uma bancada experimental, composta por um modelo de rotor, e na identificação do sinal de vibração torcional. Em conjunto, também foram desenvolvidos os sistemas de medição, constituído pela instrumentação, sendo utilizados sensores tipo acelerômetros e placa de aquisição de sinais, e pelos softwares de análise de sinais MatLab e Labview. Para a obtenção dos sinais de vibração, os sensores foram fixados no disco de inércia e o respectivo sinal transmitido através de um sistema slipring, um dispositivo formado por um anel de cobre e escovas, comumente usados em estruturas que realizam movimentos rotativos. Dessa forma, obteve-se o sinal de vibração torcional com o rotor, presente na bancada de rotodinâmica, em movimento. Conforme os sinais obtidos, pode-se caracterizar a presença do fenômeno de vibrações torcionais e, com base nessa informação, prosseguir para a próxima etapa da pesquisa, a qual tem como finalidade implementar um sistema de controle de vibrações.

Autora: Natália Rie Horikawa

Link:https://www3.dti.ufv.br/sia/vicosa/2022/trabalhos/17322